cięcie blachy, znakowanie, cięcie laserem, grawerowanie

Budujemy ploter laserowy do cięcia blachy

Budujemy ploter laserowy do cięcia metalu. Mamy już wieloletnie doświadczenie w użytkowaniu laserów do cięcia tworzyw, sklejki, skóry i grawerowania. Brakowało nam lasera do wycinania tabliczek ze stali kwasoodpornej.

Tabliczki z aluminium wycinamy na ploterze frezującym. Niestety przy wycinaniu tabliczek ze stali kwasoodpornej frezowanie nie jest dobrą i pewną metodą. Znacznie lepszą metodą to wycinanie laserem. Nasze lasery, które posiadamy są przeznaczone do grawerowania i blachy kwasoodpornej o grubości od 0,5mm do 3mm nie są w stanie przeciąć.

Ciągle powiększamy park maszynowy. Teraz przyszła pora na laser do cięcia stali. Maszyny do cięcia stali oczywiście są dostępne na rynku, ale mają jedną podstawową wadę- na nasze potrzeby są zdecydowanie za duże i niestety nie mamy odpowiednio dużego pomieszczenia do którego taka maszyna moze się zmieścić.

Drugą naszą działalnością od prawie 30 lat jest projektowanie i budowa układów sterowania. Przyszedł czas by obie pasje połączyć i zbudować niepowtarzalną maszynę. Ma to być laser hybrydowy wyposażony w dwa źródła promieniowania. Ma to być laser fibrowy do cięcia stali o mocy 500W oraz dodatkowo laser CO2 o mocy rzędu 100W. Oba lasery mają wykorzystać wspólny układ napędu głowic CO2 oraz fibrowej.

Minimalne pole pracy jakie zakładamy to rząd 1200x700mm co w zupełności nam wystarczy.

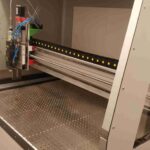

Podstawą mechaniczną lasera ma być podstawa ręcznej sitodrukarki, która została zastąpiona drukarką UV i ploterem wielkoformatowym. Maszyna jest uruchamiana tylko kilka razy w ciągu roku. Zdecydowanie lepszym zastosowaniem będzie funkcja podstaway do lasera.

Obecnie pracujemy na koncepcją całej maszyny. Powoli dokonujemy zakupów głównych komponentów.

Szkicujemy konstrukcję mechaniczną, opracowujemy sterowanie. Gdy podstawowe elementy będą na miejscu wszystko sobie dokładnie rozrysujemy i zaczniemy budowę.

W tym miejscu będziemy prezentować postęp prac.

Nasza sitodrukarka posłuży za podstawę do nowej maszyny. Wymaga usunięcia zbędnych elementów, ruchomej ramy, stołu z podsysem

Tak wygląda podstawa do budowy lasera. Po zaprojektowaniu ruchomego stołu dla lasera CO2 okazało się, że musimy wyciąć z podstawy niektóre elementy. Wycinamy przednią belkę oraz blachę z tyłu podstawy.

Frezujemy podstawę plotera.

Frezowanie całości razem z przygotowaniem maszyny zajęło ok. 90 minut.

Obok fragment filmu z początku obróbki.

Tak wygląda podstawa do budowy lasera. Po zaprojektowaniu ruchomego stołu dla lasera CO2 okazało się, że musimy wyciąć z podstawy niektóre elementy. Wycinamy przednią belkę oraz blache z tyłu podstawy.

Obok na zdjęciach podzespoły i materiały do budowy plotera laserowego.

Do tej pory zakupiliśmy większość podzespołów mechanicznych.

Mamy śruby kulowe, prowadnice liniowe, silniki krokowe, sterowniki do silników, elementy do budowy bramy. Mamy też zakupione płyty z aluminium z których niebawem wyfrezujemy boki. Z podzespołów elektronicznych zakupiliśmy sterowanie do części CO2.

Dla lasera fibrowego mamy płytkę sterującą od napędu frezarki CNC.

Sterowanie to będzie zaadoptowane z drobnymi zmianami by prawidłowo sterować źródłem fibrowym.

Głównym laserem będzie laser fibrowy do cięcia tabliczek. W firmie mamy mniejsze lasery CO2 i nasz nowy duży laser będzie wykorzystywany do prac które się nie mieszczą na małych ploterach.

Jednym z pierwszych zakupów była głowica BT240S do lasera fibrowego. Mogliśmy rozpocząć prace projektowe ruchomej bramy.

Ze względu na znaczną masę ruchomych elementów wybraliśmy napęd

na śrubach kulowych. W przypadku lasera CO2 z powodzeniem wystarcza napęd zbudowany na paskach zębatych. W naszym przypadku śruby kulowe będą rozwiązaniem optymalnym.

Z głównych podzespołów brakuje nam jeszcze tuba CO2 oraz źródło

fibrowe. Tubę CO2 mamy wybraną. Większym problemem jest zakup źródła fibrowego. Mamy wstępnie wybrane źródło o mocy 500W. Szukamy najbardziej korzystnej oferty jego zakupu i transportu do kraju.

Prowadzimy korespondencję z trzema dostawcami i niebawem wszystko się wyjaśni.

Część niezbędnych elementów drukujemy na drukarce 3D. Upraszcza to i zdecydowanie przyspiesza postęp prac przy maszynie.

Na zdjęciach widać druk podkładek pod bloki łożyskowe osi Y i Z oraz blok mocujący silnik.

W razie potrzeby możemy szybko zmienić projekt tak by wszystkie elementy ze sobą poprawnie współpracowały

Przyjechała tuba do lasera CO2.

Tubę zakupiliśmy w firmie Cloudray jednej z wiodących dostawców komponentów do budowy laserów.

Tuba W2 ma moc 100W. Wcześniej zakupiliśmy zasilacz do tej tuby.

Mamy już zamówione uchwyty mocujące tuby.

Czekamy też na najważniejszy element lasera- źródło do lasera do cięcia metalu. Wybraliśmy producenta Maxphotonics. Źródło ma moc 500W i na nasze potrzeby w zupełności wystarczy. Wcześniej zakupiliśmy głowicę tnącą BT240S.

Montujemy elementy osi X. Na zdjęciach widać zamontowane prowadnice oraz śrubę kulową osi X.

Są już zamontowane silniki osi X i Y. W następnym etapie wykonamy podzespoły dla osi Y. Będą to podstawa do napędu w osi Z oraz ruchoma ołyta do przykręcenia głowicy tnącej dla lasera fibrowego.

Zamontujemy też głowice do lasera CO2.

Zamontowane głowice lasera CO2 oraz lasera fibrowego.

Głowica CO2 jest zamontowana na stałe. Jest to konieczne gdyż tuba laserowa będzie zamontowana na stałe, bez możliwości jej podnoszenia i opuszczania. Położenie zespołu trzech luster, tuby lasera oraz głowicy z soczewką skupiającą muszą być precyzyjnie skalibrowane by w całym obszarze pola pracy uzyskać wysoką precyzję grawerowania i cięcia. Regulacja ogniskowania odbywa się poprzez podnoszenie lub opuszczanie stołu ( zwykle jest to plaster miodu).

Głowica do lasera fibrowego jest zamontowana na ruchomej osi Z. W tym przypadku ogniskowanie odbywa się poprzez zmianę położenia głowicy nad powierzchnią materiału. Do głowicy od góry jest wprowadzony światłowód. Takie rozwiązanie jest powszechnie stosowane w laserach do cięcia metalu. Docelowo regulacja położenia głowicy nad wycinanym arkuszem blachy będzie się odbywać w sposób automatyczny. Uzyska się w ten sposób kompensację nierówności arkusza blachy.

Dotarły zakupione pompy obiegowe wody oraz kompresor do wspomagania cięcia laserem CO2. W maszynie będą 4 pompy wody.

Kompresor powietrza. Wspomaga proces cięcia laserem CO2.Wraz z wydajnym wyciągiem zapobiega zapłonowi materiału. Poprawia też jakość i wydajność cięcia

Bardzo ważnym i odpowiedzialnym elementem maszyny jest układ chłodzenia. Musi on chłodzić najważniejsze elementy maszyny : źródło fibrowe, tubę lasera CO2 oraz głowicę tnącą lasera światłowodowego. Chłodnica będzie zbudowana z dwóch zbiorników wody głównego i pomocniczego, dwóch bloków aluminiowych wewnątrz których będzie przepływać woda oraz chłodnicy powietrznej.

Pomiędzy blokami wodnymi będą zamontowane ogniwa Peltiera do schładzania wody w zbiorniku głównym oraz do przekazywania ciepła ze zbiornika głównego ( chłodzonego) do zbiornika pomocniczego. Ciepło ze zbiornika pomocniczego będzie rozpraszane do otoczenia poprzez aluminiową chłodnicę. ( tak jak w samochodach) Takie rozwiązanie o ile się sprawdzi będzie praktycznie bezobsługowe i zdecydowanie tańsze w budowie w porównaniu z zakupem gotowej chłodnicy np. typu CW-6300 chłodnicy

Są gotowe mocowania łożysk do śrub trapezowych i elementy do napinania pasa zębatego. Są też gotowe zakończenia śrub. Kolejnym etapem będzie zamocowanie wszystkich tych elementów w maszynie. Powoli przychodzi czas na sterowanie. Są już zakupione główne komponenty. Brakuje drobnych detali typu przyciski, wyłączniki krańcowe, bezpieczniki itp.

Dla lasera CO2 regulacja ogniskowania plamki jest realizowana poprzez podnoszenie lub opuszczanie stołu. Tuba laserowa jest mocowana do konstrukcji maszyny i jest nieruchoma. Wiązka emitowanego światła jest kierowana do głowicy lasera zespołem trzech luster.

Lustra też są zamocowane na stałe i regulację ogniskowania wykonuje się poprzez ruch stołu.

Są dostępne głowice do laserów CO2 z ruchomą osią Z, ale takie rozwiązanie jest drogie i stosowane przy laserach CO2 przeznaczonych do cięcia metalu. W naszej maszynie do cięcia metalu jest wykorzystany laser światłowodowy w którym światłowód jest wprowadzony do głowicy tnącej.

Budowa napędu podnoszenia stołu.

W czterech narożnikach ramy znajdują się śruby trapezowe. Do ramy zamocowane są nakrętki współpracujące ze śrubami.

W dolnej części śrub są zamontowane koła zębate.

Poprzez pasek zębaty ruch obrotowy silnika jest przekazywany na śruby i w rezultacie rama jest podnoszona lub opuszczana. Stół roboczy jest podnoszony przez zespół sześciu prowadnic liniowych na których będzie zamocowana rama ze stołem roboczym.

Kable, wężyki układu chłodzenia oraz światłowód jest zamocowany w prowadnikach. Takie rozwiązanie zapewnia pewne i trwałe zamocowanie wszystkich kabli. Zapobiega też ich plątaniu i chroni przed uszkodzeniem. Prowadniki zostały zamocowane na wspornikach wydrukowanych na drukarce 3D

Jest gotowy pulpit sterowniczy oraz płyta ze sterownikami. Na tym etapie budowy pulpit jest wersją roboczą. Ostateczna wersja pulpitu powstanie po uruchomieniu całości i sprawdzeniu jak się wszystko spisuje w codziennej pracy. Już teraz widać, że może mieć mniejsze rozmiary, z drugiej strony jest jeszcze miejsce na dodanie ewentualnych dodatkowych elementów sterowniczych.

Na płycie sterowania w górnej części są umieszczone zasilacze do sterowników PIKO CNC, ( laser fibrowy), RDC6445 ( laser CO2 oraz do sterowników silników krokowych. Pomiędzy zasilaczami są zamontowane sterowniki silników krokowych.

Poniżej w dolnej części od lewej sterownik RDC 6445, płytka z pomocniczymi przekaźnikami i sterownik Piko CNC. Na kolejnym zdjęciu widać część wymaganego okablowania.

Są podłączone silniki krokowe, czujniki krańcowe oraz przyciski na pulpicie sterującym.

Czujniki krańcowe.

Każdy sterownik posiada własny komplet czujników.

Zastosowano szczelinowe czujniki optyczne z otwartym kolektorem.

Sterownik lasera fibrowego wymaga trzech podstawowych czujników. Ma też czujnik pomocniczy inicjujący włączenie lasera i rozpoczęcie cięcia. Laser zaczyna pracować po obniżeniu głowicy do poziomu przy którym nastąpi przepalenie materiału. Będzie też włączać zawór podający gaz wspomagający cięcie.

Laser CO2 wymaga 6 czujników po dwa na każdą z osi.

Napędy osi uruchomione.

Działa sterownik części fibrowej.

Można też sterować osiami ze sterownika CO2.

W tym przypadku głowica fibrowa nie zmienia pozycji.

Do uruchomienia pozostaje podnoszenie stołu. Będzie to wykonane po zrobieniu jego zabudowy

Sterownik lasera CO2 też działa. Na ekranie widać postęp pracy.

Praca przy budowie maszyny trwa. Najbliższe plany to uruchomienie i przebadanie chłodnicy oraz wykonanie stołów roboczych.

Dla lasera fibrowego będzie to stół typu ruszt, a dla CO2 stół kołkowy.

Zapewni on zdecydowanie mniejsze prawdopodobieństwo odbicia promienia lasera i uszkodzenia ciętego materiału. Dotyczy to głównie cięcia PMMA.

Tuba lasera CO2 zamontowana. Pierwotnie miała być zamontowana za obudową lasera. Okazało się, że jest możliwość zamontowania jej na ruchomej bramie. Zyskuje się w ten sposób łatwiejszą kalibrację wiązki lasera. Zdecydowanie łatwiej się kalibruje położenie luster w przypadku gdy lustra I i II nie zmieniają położenia względem siebie. Ruchome jest tylko lustro umieszczone w głowicy.

W całym zakresie ruchu głowicy w osi X promień

lasera trafiał w to samo miejsce na przyrządzie do kalibracji. Po ustawieniu lustra III w całym polu uzyskano poprawną kalibrację. Następny etap pracy to wyznaczenie punktu ogniskowania.

Wyznaczenie punktu ogniskowania.

Prostą metoda wyznaczenia ogniska soczewki jest wygrawerowanie kreski na kawałku sklejki umieszczonej pochyło w stosunku do stołu.

Laser graweruje poziomą kreskę. Miejsce w którym kreska jest najcieńsza jest miejscem ogniskowania.

Kolejny etap budowy zakończony. Maszyna została obudowana tak by dym i pył powstający przy cięciu mógł być skutecznie wyciągany. Z tyłu maszyny jest założona demontowalna ściana składająca się z trzech elementów. Z przodu znajdują się przeszklone podnoszone drzwi. Z prawej strony dla wygody operatora też zostało wykonane okno.